Die Oldenburger Ideenbörse -

Ventilschaftdichtungen beim 289/302 tauschen ohne Zylinderkopfausbau

Bei allen Arbeiten sollte man nach der

erhältlichen Fachliteratur vorgehen!

Die US-Ford Motoren der

Sechziger Jahre hatten sogenannte "Umbrella Seals" als

Ventilschaftdichtungen. Diese schirmähnlichen Kunststoffteile werden auf die

Ventilschäfte gesteckt und sorgen dafür, dass nicht zu viel Öl durch die

Ventilführungen entweicht. Mit der Zeit werden sie spröde und zerlegen sich in

ihre Einzelteile. Dann geht der Ölverbrauch in die Höhe und es ist an der Zeit

für einen Austausch. Sofern

man den Zylinderkopf ohnehin ausbauen muss, um neue Ventile und ggf. Ventilführungen einzubauen, werden die Ventilfedern mit einem handelsüblichen Spanner

zusammengepresst. Hier ein entsprechendes Werkzeug von Hazet:

Das

Werkzeug stützt sich auf der Brennraum-Seite auf dem Ventilteller ab. Auf dem

folgenden Bild sieht man, wie die Ventilfeder komprimiert wird:

Nun

kann man die beiden Keile herausnehmen, das Werkzeug wieder entspannen und die

Einzelteile (Ventil, Keile, Ventilschaftdichtung, Feder etc.) herausnehmen:

So

weit, so gut. Nur wie verfährt man, wenn der Zylinderkopf nicht wegen anderer

Defekte ausgebaut werden muss? Das Problem besteht darin, das Ventil oben zu

halten, während man die Ventilfedern komprimiert. Der gängige Workaround

besteht darin, durch das Zündkerzenloch eine lange Kordel o.ä. einzufädeln

(ein Ende muss raushängen, um das Teil später wieder herauszuholen), dann

vorsichtig den Kolben in Richtung oberen Totpunkt (OT) zu drehen bis die Kordel

gegen das Ventil stößt und dann mit zwei Schraubendrehern oder ähnlichem

Werkzeug die Ventilfeder nach unten zu drücken. Rutscht man dabei ab, fliegen

evtl. Werkzeugteile oder die Ventilschaftkeile durch die Gegend und

schlimmstenfalls verletzt man sich bei der Aktion. Ein

Mitglied des Oldenburger Stammtisches hat sich Gedanken gemacht, wie das sauber,

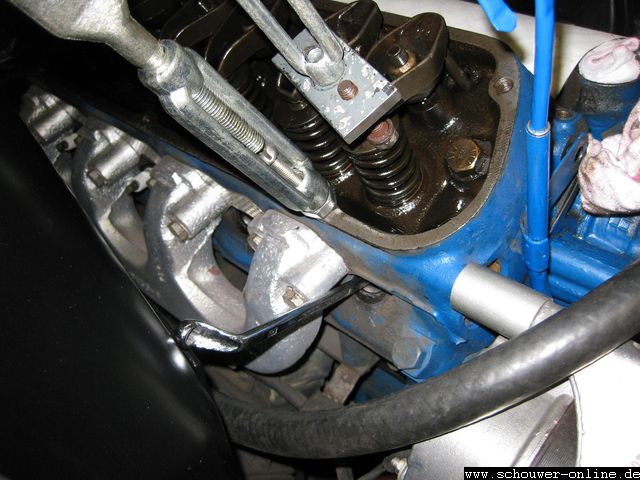

zuverlässig und gefahrlos geht. Auf dem folgenden Bild sieht man rechts das

oben erwähnte Tool von Hazet, links das selbstgebaute Werkzeug, um bei

eingebautem Zylinderkopf das Ventil nach unten zu drücken.

Das

Werkzeug besteht aus einstellbaren Elementen, die man im Baumarkt bekommt, z.B.

aus dem Zaunbauzubehör. Dazu benötigt man ein kleines Flacheisen für die

Aufnahme von zwei Schrauben, die links und rechts die Ventilfeder

herunterdrücken und ein längeres Flacheisen als Hebel. Dieses Werkzeug ist,

sofern man es entsprechend nachbaut, sehr flexibel und kann auf vielen

verschiedenen Motoren eingesetzt werden. Zunächst

muss man dafür sorgen, dass das Ventil oben gehalten wird. Statt der bereits

erwähnten Kordel kann man - sofern man noch die großen Zündkerzengewinde der

alten Motoren hat - auch einen kleinen Ringschlüssel nehmen und so in den

Brennraum halten. Dann den Motor LANGSAM und PER HAND in

Richtung OT drehen, bis der Kolben mit den Schlüssel dazwischen gegen das

Ventil stößt:

Man

kann den Schlüssel auch so wie auf dem folgenden Bild halten, falls dies

günstiger ist:

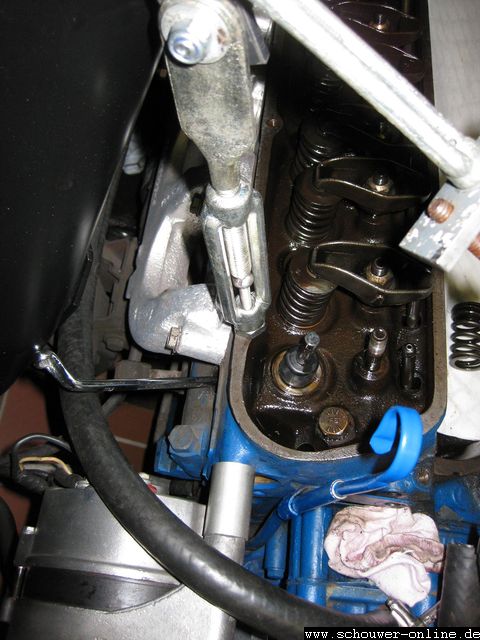

Das

selbst gebaute Werkzeug wird nun in einem Gewinde der Ventildeckelschrauben mit

dem Motor verbunden und wie folgt angesetzt:

Mit

dem Hebel wird die Ventilfeder dann komprimiert, dann entnimmt man die Keile -

und schon liegt die Ventilschaftdichtung frei:

Viel

Spaß beim Nachbauen!

|